グレーシーキュレットやスケーラーなど、歯科衛生士さんにおなじみのインスツルメントが誕生する現場に迫ります!ここ埼玉県東松山市にある株式会社YDMの工場では、メディカル用を含め約4,000品目ものインスツルメントをを製造。独自の技術開発力と厳しい品質管理のもとに製品が生まれる現場を、ビバリーくんたちが訪ねました。 商品のココロ なんでもないようでも、実は使う人のこと、患者さんのことを一生懸命に考えてつくられたデザインと使いごこち。そんな商品たちにスポットをあててご紹介します。

グレーシーキュレットができるまで

①材料管理約150種もの素材をきちんと仕分けて保管しています。 ↓ ②切削加工

旋盤機で、爪楊枝のような商品の原型をつくります。 ↓ ③プレス加工

製品ごとの金型を使って、精密な形に変形させます。 すべて自社製、約1000種もの金型がズラリ!

製品ごとに用意された金型が整然と並ぶ作業場 全体の形を瞬時に決めるには丈夫で精密な金型が不可欠

金型の溝に材料をはめて挟み、1トンの力で瞬時に全体的な形をつくり出すのがプレス加工。以前は職人さんの手で曲げ加工をしていたけれど、品質の安定化と効率化のために、今はすべて金型を使用。製品ごとに微妙に変わる形を間違いなく再現するために、金型もすべてこの工場でつくっているんだって。 ↓ ④熱処理 じっくり時間をかけ鋼の硬さに粘り強さを加えます。 3段階の熱処理でこそ生まれる、金属の粘り強さ!

焼き入れ・焼き戻しを行う真空炉(左)と冷却に使われるサブゼロ機(右上・下) 患者さんの口腔内で使うものだから何より安全に!折れたり壊れたりしない材質へと変化させています

加藤 正浩さん 刃物は硬くないと切れませんが、硬すぎるともろくなります。硬さを保持しながら、しなやかに折れにくくするのが熱処理の目的です。YDMでは、真空炉で高熱から急冷し硬度を高める「焼き入れ」、さらに冷やして均一に硬くする「サブゼロ」、もう一度真空炉に戻し、折れにくいしなやかさを出す「焼き戻し」の3工程を行っています。 ↓ ⑤バレル研磨

研磨用の石や水と一緒に攪拌し、磨きます。 ↓ ⑥刃付け加工

内側と外側を研ぎ、刃の形をつくります。 1本1本のキュレットの切れ味がここで決まる!

内側と外側に刃の形をつくります

ノギスで仕上がりを細部まで確認

右3本が研磨前、左3本が研磨後 主なチェック項目 内 側 シャープニングしやすい形状と刃幅か? 横 側 アール形状に角やひっかかりがないか? 断面の角度 70度の仕上がりになっているか? 熟練の職人さんの技に頼っていた正確な刃付けが専用に開発された機械により、安定品質で可能に

酒井 実さん 細かい指示のもとに刃付けを行いますが、半自動の機械を使うので、作業者の力加減で微妙な誤差が出やすい工程でもあります。細部の形状を確認して仕上げることで、1本のキュレットに絶妙なカッティングエッジが生まれます。 ↓ ⑦ロゴ印字

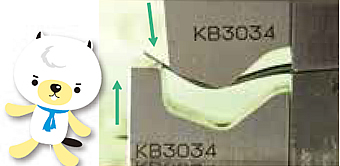

レーザーでハンドル部にロゴやマークを刻印します。 ↓ ⑧組み立て

接着剤を使わず、ハンドル部と刃を合体させます。 1/100ミリ台の誤差も見逃さず一定の圧で合体!

精密に作られた刃とハンドル部がここでしっかりとドッキング 抜けないことは基本中の基本。使う方の気持ちになった細やかな仕上げをしています

友野 健次さん キュレットを手にした時に、上下の先端部の傾きが微妙に違っていると、なんだか扱いにくいですよね。先端部の傾きは、互い違いの平行に保たれていること。そんな使う方の目線に立った仕上がりを確認しています。 ↓ 完成!

7色のカラーバリエーションが印象的なキュレット「カラフィー」

カラフルな色・見やすい規格表示で、目的のインスツルメントを明確に識別できます。ハンドル表面はシリコン加工で手にフィットしやすく滑りにくくなっています。 詳しくはこちら 日本の花といえば、桜。日本人の心を表現した「サクラ」

見た目だけでなく、滑り止めの効果も考えてデザインされたサクラ模様。ハンドルは持ちやすく力を加えやすい太さで、疲労感も少なく感じられます。 詳しくはこちら

技あり! YDM商品ラインナップ

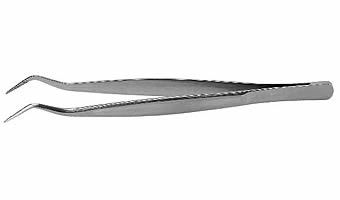

機械試験+手の感覚で仕上げる ピンセット

詳しくはこちら 疲労試験で10万回の荷重を与え品質チェック 繰り返し荷重を与えることで、材料の疲労の限界を調べます。荷重を与える回数は約10万回、3~4日をかけてデータを数値化して検査。機械でしか測定できない方法で、確かな品質の商品を生み出しています。 人の手でしかわからない感覚を1本ずつ確認

抜き取りではなく全品を1本ずつ人の手と目で検品。細かいものをつかむ道具だけに、握った時の感じや抵抗感、先端の正確な重なり具合や開き幅など、使う方の手指の感覚を大切にした仕上がりに整えています。

ガラスと金属枠のカシメ強度にこだわる ミラー

詳しくはこちら 口腔内の操作中、ガラスが外れないように、ガラスと金属枠のカシメ(部品同士のつなぎ目を密着させる)強度を1本1本確認しています。 切れ味を生む70度仕上げのシャープナー Re Born

詳しくはこちら キュレットのエッジをシャープに蘇らせるポイントは砥石の角度70度!細かい指示書を基に組み立てられています。

キレイな環境が人を育て、安心品質を生んでいます。

1990年の新工場竣工以来、ずっと変わらない「5Sの取り組み」 5Sとは、「整理・整頓・清潔・清掃・しつけ」のこと。美しいエントランスやショールームはもちろんのこと、工場内のスペースはすべて、あるべきものがあるべき場所にきちんと整えられ、美しく維持されています。つまり5Sとは人の教育そのもの。この取り組みを通して作業の安全と効率化、均一な品質が生まれています。 労働衛生への取り組み奨励の表彰状

5Sの実践例

すべてのゴミ箱にもきちんと定位置あり! 動線などに配慮して、使いやすい定位置が決められます。

書庫の本や資料は通し番号で管理 使ったら番号通りに戻す、これでいつでも定位置をキープ。

機械や工具の保管場所はクッションで位置まで指定 置き場は機械に合わせた形にくり抜かれ、出し入れもスムーズ。

材料は番号や札で一元管理し在庫の把握も万全 発注状況、発注すべき数などが分かりやすく表示されています。

季節の花々が迎えるエントランス ご来訪者をいつでも気持ちのいい空間で迎えます。