"メイド・イン・ジャパン"がキーワード

日本人の口腔内、日本人の術者に合った日本人のためのスケーラー

さまざまなメーカーから発売されている歯科用ハンドスケーラー。それぞれどんな違いがあるのでしょうか。そこで新たに発売された「est2シリーズ」の秘密を探りに、ビバリー君が株式会社YDMの工場を訪ねました。今回は若林健史先生(若林歯科医院)、熊谷靖司先生(熊谷歯科医院)、小林明子先生(小林歯科医院)、塩浦有紀先生(熊谷歯科医院)とご一緒させていただきました。

検査はコピー用紙よりもミクロな世界

はじめに訪れたのはNC旋盤による切削加工の工程です。加工材料を回転させながら、「バイト」と呼ばれる刃物を当てて不要な部分を削り、製品の原型をつくります。

こちらがNC旋盤の加工機です。

「NC」とは「Numerical Control」の略で、数値制御を意味します。横、縦、高さといった座標軸などの数値データを設定することで、材料を自動的に削り出します。

最初にプログラミングをすれば、あとは機械にお任せなのかと思いきや、そんなに単純ではないそうです。

「NC」とは「Numerical Control」の略で、数値制御を意味します。横、縦、高さといった座標軸などの数値データを設定することで、材料を自動的に削り出します。

最初にプログラミングをすれば、あとは機械にお任せなのかと思いきや、そんなに単純ではないそうです。

相京 敬範さん

「鉛筆の芯を思い出してください。削ったばかりのときは減りが早いですよね。バイトも同じで、ある程度刃先の変化が落ち着くまでは、数値データを補正しながら切削します。また、刃先が落ち着いたあとも数百本と削るうちにバイトが摩耗するので、やはりその都度、補正します」

どうやって補正のタイミングを知るのかというと、加工後の製品をマイクロメーターやノギスなどの道具でチェックしたり、「挽き目」と呼ばれる加工物の表面の削り跡を指で触って確かめたりする他、投影機という測定器を使います。

相京 敬範さん

「鉛筆の芯を思い出してください。削ったばかりのときは減りが早いですよね。バイトも同じで、ある程度刃先の変化が落ち着くまでは、数値データを補正しながら切削します。また、刃先が落ち着いたあとも数百本と削るうちにバイトが摩耗するので、やはりその都度、補正します」

どうやって補正のタイミングを知るのかというと、加工後の製品をマイクロメーターやノギスなどの道具でチェックしたり、「挽き目」と呼ばれる加工物の表面の削り跡を指で触って確かめたりする他、投影機という測定器を使います。

こちらがその投影機。

対象物を台に乗せ、下から光を当てると、対象物の輪郭が20倍の大きさでスクリーンに映し出されます。こうして検査をしながら、エラー品が出ないようにしています。

「特に切削加工は一番最初の工程です。ここで誤差が生じると、後工程に影響が出てしまうので、検査には細心の注意を払っています」と相京さん。

図面の寸法に対して許容される誤差のことを「寸法公差」といいます。「est2シリーズ」の切削工程における寸法公差は、例えば外径ならば+0.03mm。一般的なコピー用紙の厚さがおよそ0.09mmなので、それよりもさらにミクロな世界。ちょっと驚きです!

こちらがその投影機。

対象物を台に乗せ、下から光を当てると、対象物の輪郭が20倍の大きさでスクリーンに映し出されます。こうして検査をしながら、エラー品が出ないようにしています。

「特に切削加工は一番最初の工程です。ここで誤差が生じると、後工程に影響が出てしまうので、検査には細心の注意を払っています」と相京さん。

図面の寸法に対して許容される誤差のことを「寸法公差」といいます。「est2シリーズ」の切削工程における寸法公差は、例えば外径ならば+0.03mm。一般的なコピー用紙の厚さがおよそ0.09mmなので、それよりもさらにミクロな世界。ちょっと驚きです!

歯科を熟知したメーカーのこだわり

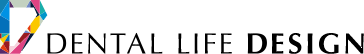

続いてやって来たのはプレス加工の工程です。こちらでは切削後の加工物を金型を使って圧力(プレス)をかけ、シャンク部を成形します。

「est2シリーズ」で使われている鋼材はYDMが国内製鉄メーカーと共同開発したオリジナル。「高い切れ味」と「切れ味の持続性」という2つの性能を兼ね備えていることから「Dual Steel」(デュアルスチール)と呼ばれています。

実はこの鋼材をつくるのには多くの苦労がありました。刃物用のステンレス鋼材は硬さと防錆性が求められます。しかし、防錆のためにクロムを添加すると硬くならず、逆に硬さを上げるために炭素を多くするとクロムによる防錆性が発生しにくくなります。硬さと防錆のバランスを取るためにパナジウムなどの材料を微量に添加するなど、さまざまな工夫を凝らして誕生したのが「Dual Steel」です。

「est2シリーズ」で使われている鋼材はYDMが国内製鉄メーカーと共同開発したオリジナル。「高い切れ味」と「切れ味の持続性」という2つの性能を兼ね備えていることから「Dual Steel」(デュアルスチール)と呼ばれています。

実はこの鋼材をつくるのには多くの苦労がありました。刃物用のステンレス鋼材は硬さと防錆性が求められます。しかし、防錆のためにクロムを添加すると硬くならず、逆に硬さを上げるために炭素を多くするとクロムによる防錆性が発生しにくくなります。硬さと防錆のバランスを取るためにパナジウムなどの材料を微量に添加するなど、さまざまな工夫を凝らして誕生したのが「Dual Steel」です。

新井 尚さん

「曲げ加工後は金属の弾性によってスプリングバックと呼ばれる形状の回復が起こるので、そうしたことも計算し、Dual Steelの特性も加味して、約1.3トンの力をかけながら曲げ加工を行っています」

加工後には「形状ゲージ」と呼ばれる測定具を使ってチェックします。

新井 尚さん

「曲げ加工後は金属の弾性によってスプリングバックと呼ばれる形状の回復が起こるので、そうしたことも計算し、Dual Steelの特性も加味して、約1.3トンの力をかけながら曲げ加工を行っています」

加工後には「形状ゲージ」と呼ばれる測定具を使ってチェックします。

写真上の「通りゲージ」は許容範囲の最大寸法で、写真下の「止まりゲージ」は許容範囲の最小寸法の形状になっていて、通りゲージをスムーズに通り、止まりゲージで通り抜けなければ、公差内で仕上がっていることを意味します。肉眼では同じように見えますが、両者は0.2mmの差があります。「est2シリーズは口腔内での細かな作業を快適に行えるように、特に厳しく検査をしています」と新井さん。

こちらはプレス加工の体験をされている熊谷先生。

写真上の「通りゲージ」は許容範囲の最大寸法で、写真下の「止まりゲージ」は許容範囲の最小寸法の形状になっていて、通りゲージをスムーズに通り、止まりゲージで通り抜けなければ、公差内で仕上がっていることを意味します。肉眼では同じように見えますが、両者は0.2mmの差があります。「est2シリーズは口腔内での細かな作業を快適に行えるように、特に厳しく検査をしています」と新井さん。

こちらはプレス加工の体験をされている熊谷先生。

プレス機に指が挟まれないよう、起動ボタンは両手で押す設計になっています。

こちらが金型。約1000種もあります。

プレス機に指が挟まれないよう、起動ボタンは両手で押す設計になっています。

こちらが金型。約1000種もあります。

プレス機で加工を行う際には必ず金型が必要になります。金型の製作は専門業者に依頼するのが一般的ですが、YDMではすべてが自社製。これはかなり珍しいこと。新井さんは次のように説明します。

「ただ曲げればいいのではなく、しなりや使い方を計算した上でこの形状にしています。歯科について熟知していないと、その形状にする理由がわからないので、外注では任せられないんです」

医療機器を専門で扱うメーカーのこだわりを感じますね。

プレス機で加工を行う際には必ず金型が必要になります。金型の製作は専門業者に依頼するのが一般的ですが、YDMではすべてが自社製。これはかなり珍しいこと。新井さんは次のように説明します。

「ただ曲げればいいのではなく、しなりや使い方を計算した上でこの形状にしています。歯科について熟知していないと、その形状にする理由がわからないので、外注では任せられないんです」

医療機器を専門で扱うメーカーのこだわりを感じますね。

高い切れ味と持続性、その秘密は水にあり

次は刃付けをする研削工程へ。

緑色をした砥石の表面が濡れているのがわかりますか?

「est2シリーズ」では水を噴霧しながら研削する水砥加工を採用しています。歯科業界の刃物関連で水砥加工を採用している例はおそらくYDMだけとのこと。実はここに「高い切れ味」と「切れ味の持続性」の秘密が隠されています。

ポイントは熱を発生させないように水をかけながら少しずつ研ぐこと。というのも、鋼材は摩擦熱で高温になると硬さが失われます。また、ゆっくり研ぐことで均等に表面を滑沢にしています。

仮に滑沢さにバラつきがあると、施術の際に余計な力が加わり、シャンクの摩耗につながります。それを防ぐために、どの部分であっても同じ力で歯石が簡単に除去できるように、こうした加工法が採用されているのです。

「est2シリーズ」では水を噴霧しながら研削する水砥加工を採用しています。歯科業界の刃物関連で水砥加工を採用している例はおそらくYDMだけとのこと。実はここに「高い切れ味」と「切れ味の持続性」の秘密が隠されています。

ポイントは熱を発生させないように水をかけながら少しずつ研ぐこと。というのも、鋼材は摩擦熱で高温になると硬さが失われます。また、ゆっくり研ぐことで均等に表面を滑沢にしています。

仮に滑沢さにバラつきがあると、施術の際に余計な力が加わり、シャンクの摩耗につながります。それを防ぐために、どの部分であっても同じ力で歯石が簡単に除去できるように、こうした加工法が採用されているのです。

研削後は1本1本、ルーペでチェック。

ここまでで気づいたことはありませんか?

そう、どの工程も最後に必ず検査をしているのです。このようなチェック体制の徹底がYDMの特徴のひとつであり、高い品質を保つ秘訣でもあります。

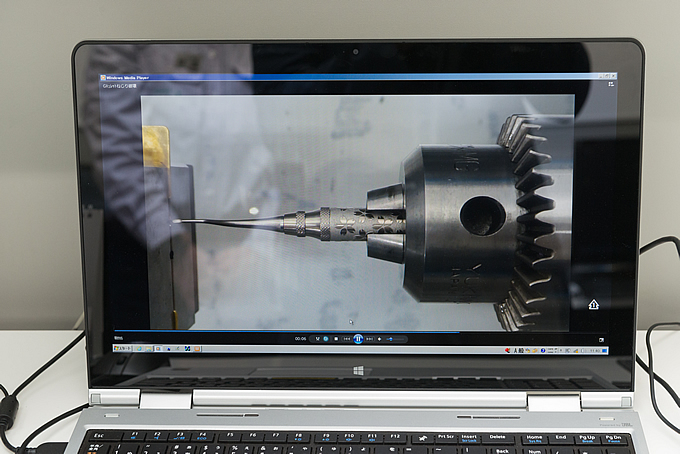

こちらはデブライトメント用インスツルメントの刃付け作業の様子。

研削後は1本1本、ルーペでチェック。

ここまでで気づいたことはありませんか?

そう、どの工程も最後に必ず検査をしているのです。このようなチェック体制の徹底がYDMの特徴のひとつであり、高い品質を保つ秘訣でもあります。

こちらはデブライトメント用インスツルメントの刃付け作業の様子。

すべて手作業で行っています。

すべて手作業で行っています。

極秘の部屋に潜入

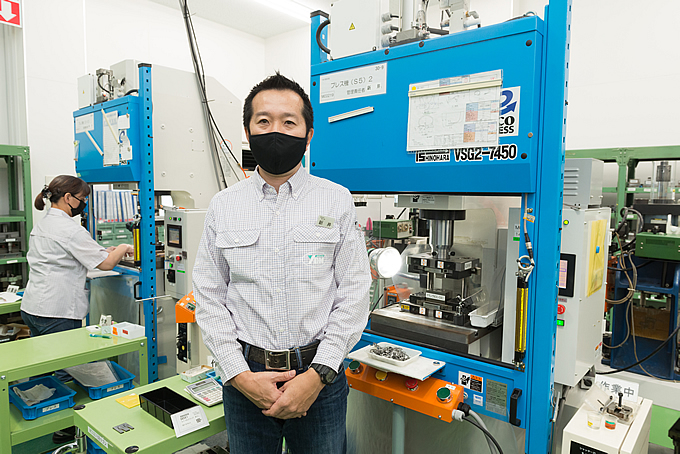

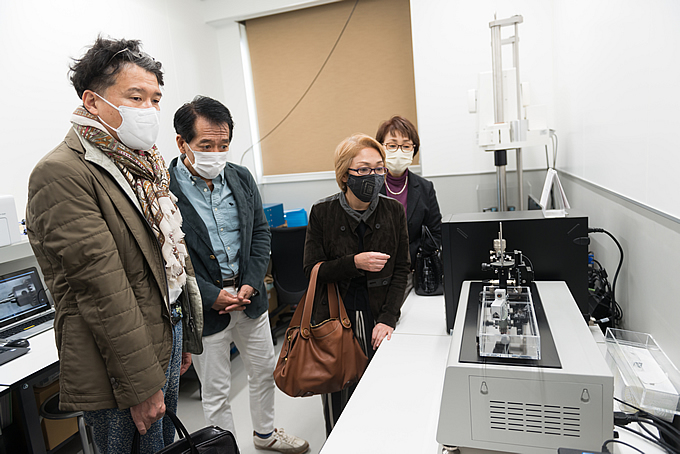

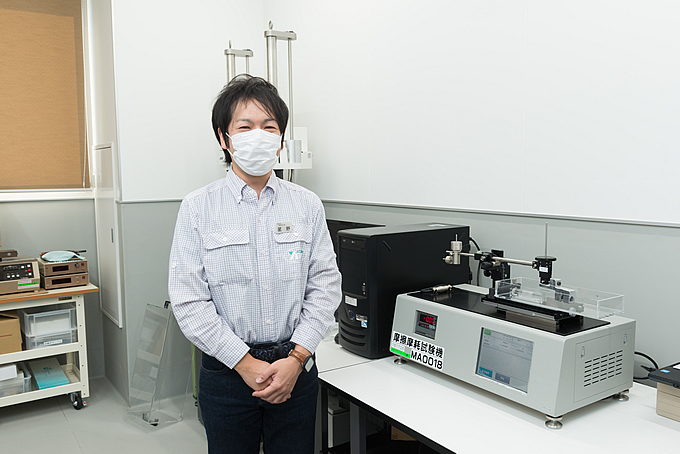

こちらの部屋はさまざまな試験を行う、いわば「極秘の部屋」。

ここで数値化された試験結果が製品開発の指標となるため、まさにYDMのキモとなる工程です。

こちらは摩擦摩耗試験機です。

ここで数値化された試験結果が製品開発の指標となるため、まさにYDMのキモとなる工程です。

こちらは摩擦摩耗試験機です。

歯牙に見立てたガラスの棒にスケーラーを当てて自動的にストロークさせ、どのくらいの回数で引っ掛かりが弱くなるのかを調べます。その際には口腔内に近い環境を再現するため、36度前後の生理食塩水の中で行うそうです。

歯牙に見立てたガラスの棒にスケーラーを当てて自動的にストロークさせ、どのくらいの回数で引っ掛かりが弱くなるのかを調べます。その際には口腔内に近い環境を再現するため、36度前後の生理食塩水の中で行うそうです。

星野 雅さん

「試験を行う際にはスケーラーがガラスの棒に当たる角度など、あらゆる条件が同一になるようにセッティングします」

こちらはねじり試験の様子。

星野 雅さん

「試験を行う際にはスケーラーがガラスの棒に当たる角度など、あらゆる条件が同一になるようにセッティングします」

こちらはねじり試験の様子。

ねじった際にどのくらいの力と角度で折れるのかを調べています。

ねじった際にどのくらいの力と角度で折れるのかを調べています。

スケーラー選びのポイントを聞きました!

約2時間の見学を終えたビバリー君と先生たち。

最後に感想をお聞きしました。

若林先生:

機械で近代化されている部分と最終的に人間が緻密な作業をしている部分と、そのコラボレーションによってクオリティの高い製品が生み出されていることがよくわかりました。

熊谷先生:

メイド・イン・ジャパンというのか、どの工程でも必ずエラーがないかチェックをしていて、そういう細かな気遣いに驚きました。

小林先生:

私も安定した製品を供給しようという姿勢に感動しました。こうした姿勢が術者の疲労低減や作業効率、安全な医療提供に反映してくるんだと感じました。

塩浦先生:

自社製の金型や手作業で研削する職人さんなど、モノづくりへのこだわりが感じられて、いいメーカーさんだなと思いました。

スケーラー選びのポイントはありますか?

塩浦先生:

好みがありますし、歯石の質などによって使い分けが必要ですが、私自身は粘りがある鋼材を使用したスケーラーが基本的には使いやすいと感じます。鋼材の質は使い勝手に直結すると、今回、見学をして、改めて実感しました。

小林先生:

鋼材の成分は気になるところですよね。それによって根面へのタッチとか歯石を除去する感触が違ってきます。加えて、重さやグリップの感覚など、疲れにくいことも大切だと思います。そういう点ではest2シリーズの中でもカラフィーが好きですね。

若林先生:

使い勝手は人それぞれ違うので、オーダーメイドとまではいかないまでも、自動車をカスタマイズするように、ちょっとしたリクエストに対応できるような製品があるといいかもしれません。

塩浦先生:

今日、見学して感じましたが、海外製はどういう思想でつくられているのかわからないこともあるので、もっとメイド・イン・ジャパンを謳ったほうがといいと思います。

小林先生:

そうそう。日本人の口腔内、日本人の術者に合ったスケーラー。

若林先生:

日本人のためのスケーラーだね。

熊谷先生:

やっぱりメイド・イン・ジャパンがキーワードですね。

とっても参考になりました。本日はありがとうございました!

若林先生:

機械で近代化されている部分と最終的に人間が緻密な作業をしている部分と、そのコラボレーションによってクオリティの高い製品が生み出されていることがよくわかりました。

熊谷先生:

メイド・イン・ジャパンというのか、どの工程でも必ずエラーがないかチェックをしていて、そういう細かな気遣いに驚きました。

小林先生:

私も安定した製品を供給しようという姿勢に感動しました。こうした姿勢が術者の疲労低減や作業効率、安全な医療提供に反映してくるんだと感じました。

塩浦先生:

自社製の金型や手作業で研削する職人さんなど、モノづくりへのこだわりが感じられて、いいメーカーさんだなと思いました。

スケーラー選びのポイントはありますか?

塩浦先生:

好みがありますし、歯石の質などによって使い分けが必要ですが、私自身は粘りがある鋼材を使用したスケーラーが基本的には使いやすいと感じます。鋼材の質は使い勝手に直結すると、今回、見学をして、改めて実感しました。

小林先生:

鋼材の成分は気になるところですよね。それによって根面へのタッチとか歯石を除去する感触が違ってきます。加えて、重さやグリップの感覚など、疲れにくいことも大切だと思います。そういう点ではest2シリーズの中でもカラフィーが好きですね。

若林先生:

使い勝手は人それぞれ違うので、オーダーメイドとまではいかないまでも、自動車をカスタマイズするように、ちょっとしたリクエストに対応できるような製品があるといいかもしれません。

塩浦先生:

今日、見学して感じましたが、海外製はどういう思想でつくられているのかわからないこともあるので、もっとメイド・イン・ジャパンを謳ったほうがといいと思います。

小林先生:

そうそう。日本人の口腔内、日本人の術者に合ったスケーラー。

若林先生:

日本人のためのスケーラーだね。

熊谷先生:

やっぱりメイド・イン・ジャパンがキーワードですね。

とっても参考になりました。本日はありがとうございました!

「NC」とは「Numerical Control」の略で、数値制御を意味します。横、縦、高さといった座標軸などの数値データを設定することで、材料を自動的に削り出します。 最初にプログラミングをすれば、あとは機械にお任せなのかと思いきや、そんなに単純ではないそうです。

相京 敬範さん 「鉛筆の芯を思い出してください。削ったばかりのときは減りが早いですよね。バイトも同じで、ある程度刃先の変化が落ち着くまでは、数値データを補正しながら切削します。また、刃先が落ち着いたあとも数百本と削るうちにバイトが摩耗するので、やはりその都度、補正します」 どうやって補正のタイミングを知るのかというと、加工後の製品をマイクロメーターやノギスなどの道具でチェックしたり、「挽き目」と呼ばれる加工物の表面の削り跡を指で触って確かめたりする他、投影機という測定器を使います。

こちらがその投影機。 対象物を台に乗せ、下から光を当てると、対象物の輪郭が20倍の大きさでスクリーンに映し出されます。こうして検査をしながら、エラー品が出ないようにしています。 「特に切削加工は一番最初の工程です。ここで誤差が生じると、後工程に影響が出てしまうので、検査には細心の注意を払っています」と相京さん。 図面の寸法に対して許容される誤差のことを「寸法公差」といいます。「est2シリーズ」の切削工程における寸法公差は、例えば外径ならば+0.03mm。一般的なコピー用紙の厚さがおよそ0.09mmなので、それよりもさらにミクロな世界。ちょっと驚きです!

「est2シリーズ」で使われている鋼材はYDMが国内製鉄メーカーと共同開発したオリジナル。「高い切れ味」と「切れ味の持続性」という2つの性能を兼ね備えていることから「Dual Steel」(デュアルスチール)と呼ばれています。 実はこの鋼材をつくるのには多くの苦労がありました。刃物用のステンレス鋼材は硬さと防錆性が求められます。しかし、防錆のためにクロムを添加すると硬くならず、逆に硬さを上げるために炭素を多くするとクロムによる防錆性が発生しにくくなります。硬さと防錆のバランスを取るためにパナジウムなどの材料を微量に添加するなど、さまざまな工夫を凝らして誕生したのが「Dual Steel」です。

新井 尚さん 「曲げ加工後は金属の弾性によってスプリングバックと呼ばれる形状の回復が起こるので、そうしたことも計算し、Dual Steelの特性も加味して、約1.3トンの力をかけながら曲げ加工を行っています」 加工後には「形状ゲージ」と呼ばれる測定具を使ってチェックします。

写真上の「通りゲージ」は許容範囲の最大寸法で、写真下の「止まりゲージ」は許容範囲の最小寸法の形状になっていて、通りゲージをスムーズに通り、止まりゲージで通り抜けなければ、公差内で仕上がっていることを意味します。肉眼では同じように見えますが、両者は0.2mmの差があります。「est2シリーズは口腔内での細かな作業を快適に行えるように、特に厳しく検査をしています」と新井さん。 こちらはプレス加工の体験をされている熊谷先生。

プレス機に指が挟まれないよう、起動ボタンは両手で押す設計になっています。 こちらが金型。約1000種もあります。

プレス機で加工を行う際には必ず金型が必要になります。金型の製作は専門業者に依頼するのが一般的ですが、YDMではすべてが自社製。これはかなり珍しいこと。新井さんは次のように説明します。 「ただ曲げればいいのではなく、しなりや使い方を計算した上でこの形状にしています。歯科について熟知していないと、その形状にする理由がわからないので、外注では任せられないんです」 医療機器を専門で扱うメーカーのこだわりを感じますね。

「est2シリーズ」では水を噴霧しながら研削する水砥加工を採用しています。歯科業界の刃物関連で水砥加工を採用している例はおそらくYDMだけとのこと。実はここに「高い切れ味」と「切れ味の持続性」の秘密が隠されています。 ポイントは熱を発生させないように水をかけながら少しずつ研ぐこと。というのも、鋼材は摩擦熱で高温になると硬さが失われます。また、ゆっくり研ぐことで均等に表面を滑沢にしています。 仮に滑沢さにバラつきがあると、施術の際に余計な力が加わり、シャンクの摩耗につながります。それを防ぐために、どの部分であっても同じ力で歯石が簡単に除去できるように、こうした加工法が採用されているのです。

研削後は1本1本、ルーペでチェック。 ここまでで気づいたことはありませんか? そう、どの工程も最後に必ず検査をしているのです。このようなチェック体制の徹底がYDMの特徴のひとつであり、高い品質を保つ秘訣でもあります。 こちらはデブライトメント用インスツルメントの刃付け作業の様子。

すべて手作業で行っています。

ここで数値化された試験結果が製品開発の指標となるため、まさにYDMのキモとなる工程です。 こちらは摩擦摩耗試験機です。

歯牙に見立てたガラスの棒にスケーラーを当てて自動的にストロークさせ、どのくらいの回数で引っ掛かりが弱くなるのかを調べます。その際には口腔内に近い環境を再現するため、36度前後の生理食塩水の中で行うそうです。

星野 雅さん 「試験を行う際にはスケーラーがガラスの棒に当たる角度など、あらゆる条件が同一になるようにセッティングします」 こちらはねじり試験の様子。

ねじった際にどのくらいの力と角度で折れるのかを調べています。

若林先生: 機械で近代化されている部分と最終的に人間が緻密な作業をしている部分と、そのコラボレーションによってクオリティの高い製品が生み出されていることがよくわかりました。 熊谷先生: メイド・イン・ジャパンというのか、どの工程でも必ずエラーがないかチェックをしていて、そういう細かな気遣いに驚きました。 小林先生: 私も安定した製品を供給しようという姿勢に感動しました。こうした姿勢が術者の疲労低減や作業効率、安全な医療提供に反映してくるんだと感じました。 塩浦先生: 自社製の金型や手作業で研削する職人さんなど、モノづくりへのこだわりが感じられて、いいメーカーさんだなと思いました。 スケーラー選びのポイントはありますか? 塩浦先生: 好みがありますし、歯石の質などによって使い分けが必要ですが、私自身は粘りがある鋼材を使用したスケーラーが基本的には使いやすいと感じます。鋼材の質は使い勝手に直結すると、今回、見学をして、改めて実感しました。 小林先生: 鋼材の成分は気になるところですよね。それによって根面へのタッチとか歯石を除去する感触が違ってきます。加えて、重さやグリップの感覚など、疲れにくいことも大切だと思います。そういう点ではest2シリーズの中でもカラフィーが好きですね。 若林先生: 使い勝手は人それぞれ違うので、オーダーメイドとまではいかないまでも、自動車をカスタマイズするように、ちょっとしたリクエストに対応できるような製品があるといいかもしれません。 塩浦先生: 今日、見学して感じましたが、海外製はどういう思想でつくられているのかわからないこともあるので、もっとメイド・イン・ジャパンを謳ったほうがといいと思います。 小林先生: そうそう。日本人の口腔内、日本人の術者に合ったスケーラー。 若林先生: 日本人のためのスケーラーだね。 熊谷先生: やっぱりメイド・イン・ジャパンがキーワードですね。 とっても参考になりました。本日はありがとうございました!